思わぬ落とし“穴”

アライメント |

シャフトアライメントは手間のかかる作業だと考えている方も多いかもしれませんが、レーザーアライメント装置を使うことで大幅に作業時間の短縮が期待できます。しかし、設置する設備やベースに問題があると手戻りが発生することもあります。今回はそんな事例をご紹介します。

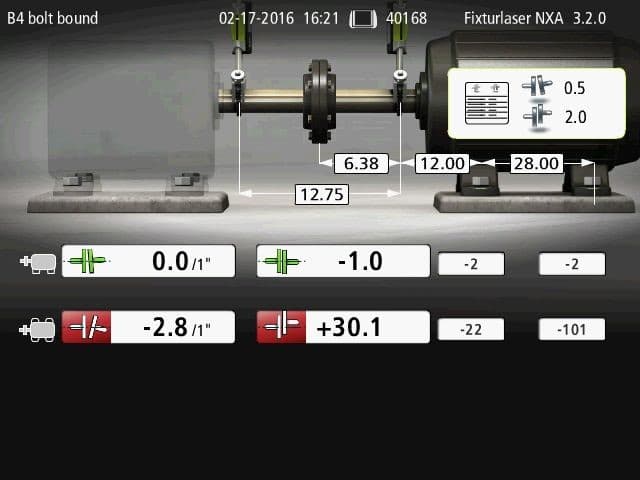

今回ご紹介する事例は500馬力のモーター/ブロワーのアライメントを行った事例です。これまで設置されていたモーターを新しいものへ取り換えるため、モーターはクレーンで吊り上げて所定の場所に設置され、電気系統の接続やカップリングの取り付けが行われました。ここまでくるとレーザーアライメント装置でシャフトの心出しを行うだけです。

まずはシムの調整により鉛直方向の調整を行います。シムの調整を行って、鉛直方向の心出しを完了しました。次に水平方向の調整を行いましたが、モーターを動かすことが出来なくなってしまいました。何が起こっているのかを確認すると、ボルト穴とボルトが干渉しており動かせなくなっていたのです。一体なぜこんなことが起きてしまったのでしょうか。

古いモーターと新しいモーターを見比べると、ボルト穴の位置は同じだったのですが、新しいモーターのボルト穴は古いモーターのボルト穴よりも小さくなっていたため、位置調整に支障が生じてしまったのです。

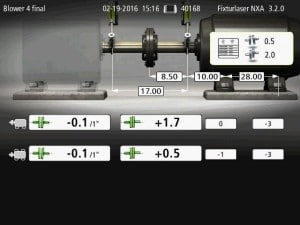

取り付けるためにはボルト穴を拡張する必要がありましたが、そのために一度取り付けた電気系統やカップリングを取り外したうえで再度吊り上げる必要がありました。あと30分程度で終了するはずであったアライメント作業ですが、手戻りが発生したせいで1日がかりの作業となってしまったのです。

このようにシャフトアライメントでは事前の確認をしっかりと行うことが大切です。これまでもいくつかの記事を掲載していますが、事前の確認や調整など手間と時間がかかるためについ省きたくなる作業ですが、これらをしっかりと行うことが結果的に作業時間の短縮にもつながっていきます。

【参考記事】

・ プリアライメントの必要性

・ ソフトフット(取付脚のガタ)の影響

・ アライメントのための清掃

また、カタログ閲覧をご希望の場合はお手数ですが下記のフォームにご記入ください。入力いただいたメールアドレスに、閲覧用URLを送付いたします。お問い合わせがある場合も、下記のフォームの入力欄をご利用ください。(プライバシーポリシー)